正如世界观察研究所(WWI)创始人Janet Sawin所言,“生物基经济是继信息经济之后,唯一能系统性应对气候危机、能源安全与就业增长三重挑战的综合性解决方案。”

近年来,在政策、资本、科技等多重因素驱动下,生物基材料产业迎来爆发式增长,逐步成为重构全球绿色制造体系的核心引擎。

在这场产业变革浪潮中,恒碳科技以全球首创的“三非”1,3-丙二醇(PDO)技术实现重大突破。

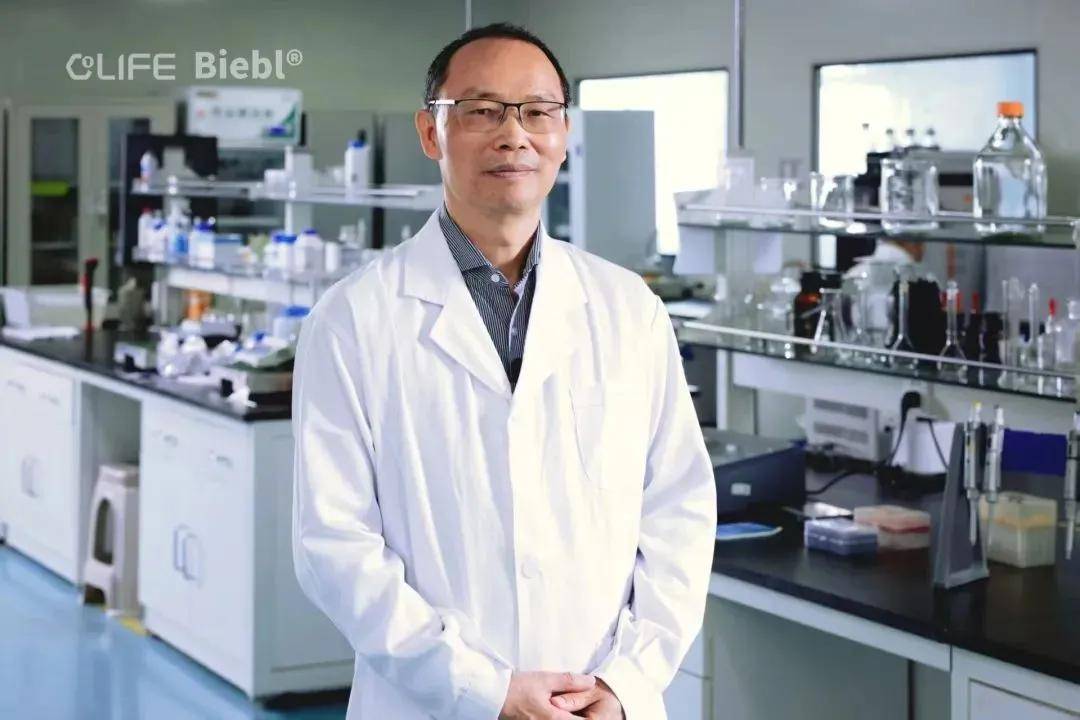

这一突破性成果的背后,凝聚着长达四十年的科研传承:从Hanno Biebl教授的奠基性研究,到曾安平院士的系统性突破,再到恒碳科技创始人张炽坚的产业化实践,三代科学家接续奋斗,一举击穿技术高墙。

可以说,恒碳科技不仅开辟了生物基材料的全新路径,更为全球生物基产业提供了可复制、可放大的范式样本。

早在2019年,欧盟委员会就在《欧洲绿色新政》中正式将生物基产品定位为气候中和战略的关键要素,并在后续立法和政策中不断强化这一角色。

中国亦将生物基材料上升至国家战略高度。《“十四五”原材料工业发展规划》将其列为重点发展方向,工信部随后出台的《非粮生物基材料三年行动方案》更提出了万亿级市场发展目标。

市场数据印证了这一产业的巨大潜力。据全球经济合作与发展组织(OECD)预计,生物基材料市场渗透率不足5%,潜在替代规模高达4.3万亿元。另据公开数据显示,2025年中国生物基材料市场规模预计突破1200亿元,年增速达18.7%。

然而,真正下场者仍属少数。据悉,生物基赛道门槛高耸:既要跨学科硬核技术,又需万吨级量产能力,还要非粮原料供应链与绿色工艺体系的全栈布局——能悉数通关的企业,凤毛麟角。

例如,生物基PDO就是一种无色无味、具有吸湿性的透明粘稠液体,在化妆品、医药中间体、PTT聚酯、涂料、润滑剂、油墨、脂肪酸酯等多个领域有着广泛应用。

为实现生物基PDO的研发到Biebl®PDO的产业化突破和落地,恒碳科技历经了三代人、四十载科研积淀。

1980年,德国国家生物技术研究中心Hanno Biebl教授首次利用巴氏梭菌(Clostridium butyricum)实现生物基多元醇发酵,奠定菌株与代谢理论基础;

2000-2018年,德国国家工程院首位德籍华人院士曾安平系统解析了巴氏梭菌合成1,3-丙二醇的代谢通路,并优化发酵工艺及纯化技术;

2019年,该技术由曾安平传承给其学生、恒碳科技创始人张炽坚博士,完成从实验室到产业化的最后跃迁。

尤为关键的是,曾安平已于2022年初从德国辞职回国,除受聘西湖大学工学院讲席教授(兼聘生命科学学院),并兼任合成生物学及生物智造中心主任、浙江省智能低碳生物合成重点实验室主任外,还亲自挂帅恒碳科技首席战略科学家,全流程主导PDO的基础研究、工艺放大与工业化落地。

正因为此,恒碳科技的“三非”PDO研发才能一路“绿灯”,快速推进。而为致敬 Hanno Biebl 教授的开山之功,公司还特将该品注册为“Biebl®”商标。

众所周知,从实验室到产业化的科技成果转化之路充满挑战,这一过程也被业界称为“死亡谷”。

据公开数据显示,我国90%以上的科技成果无法真正实现产业转化,对科技创新造成了重大阻碍。

曾安平在接受青眼专访时表示,“成功的关键在于构建了全链条研发体系。这一体系植根于数十年的基础研究积累,贯通了从实验室探索、工程放大到工业化生产的全流程,特别是在工业级发酵设备开发、规模化工艺优化,以及工业化环境下的分离提纯等核心技术领域取得重大突破。”

“这绝非简单的菌种改良,而是一项需要系统思维的工程。”曾安平强调,“当前多数合成生物学项目折戟沉沙,其症结往往在于工程化环节的缺失。我们从菌种开发阶段就模拟工业化条件,这是成功的关键。”

正是凭借这种全链条、系统化的研发理念,恒碳科技得以在产业化进程中前瞻性地识别并突破关键瓶颈,最终实现从实验室到规模化生产的无缝衔接。

就在今年3月,恒碳科技总投资3亿元的全球首个“三非”PDO生产基地正式投产,年产能达1.5万吨。

据悉,该生产基地不仅配备了发酵车间、分离提纯区和精益管理展示区等核心功能区,更在工艺创新、质量管控及可持续发展三方面均达到国际领先水准。

从生产技术路线来看,恒碳科技的第三代PDO生产工艺采用巴氏梭菌,较前两代技术具有明显优势:第一代技术使用肺炎克雷伯菌(致病菌),虽产能可观但存在生物安全隐患;第二代杜邦开发的重组大肠杆菌工艺,则受限于转基因技术和粮食原料依赖。

具体而言,恒碳科技在PDO生产领域的革新突破在于:其一,达成“三非”标准(非粮、非转基因、非致病菌);其二,独创四大工艺优势——无需强制通气、免除高强度搅拌、采用低温灭菌、简化培养基配方。

此外,青眼了解到,相较于传统PDO生产工艺,恒碳科技“三非”技术厌氧发酵过程的碳排放量为传统好氧发酵工艺的1/40,在绿色制造领域树立了新的环保标杆。

“传统的大肠杆菌耗氧工艺存在明显的碳排缺陷,”曾安平曾向青眼深入阐释,“其生产过程会产生双重碳排放:初级排放来自葡萄糖的氧化分解,次级排放则源自PDO合成代谢途径。”

“相较之下,恒碳的厌氧工艺具有三大优势:第一,基础碳排放量大幅降低;第二,实现二氧化碳近零排放与全量回收;第三,得益于厌氧环境产生的高浓度二氧化碳特性,使回收工艺在成本控制和技术实现上都具有很大优势。”他补充道。

凭借这一全球首创技术,恒碳科技“三非”技术在广东省科技成果鉴定中获评“世界领先”,并先后通过 USDA、RSPO、COSMOS、REACH、HALAL 等国际认证,为全球碳中和递上“中国样本”。

显然,恒碳科技“三非”PDO产业化的实现绝非偶然,而是基于几十年的科研深耕与对科学本质的透彻理解,才让实验室到工厂的跨越一步到位。

从市场发展态势来看,生物基PDO正逐步从“替代选择”转变为“主流原料”。

公开数据显示,到2030年,全球生物基PDO市场规模将超过30亿美元,其中中国市场预计突破10亿美元,成为全球最大的单一市场之一。

在产业风口已然成势之际,恒碳科技的入局可谓既准又快,眼光与节奏皆踩中节拍。

青眼获悉,在实现Biebl®PDO产业化后,恒碳科技率先将目光投向了可降解化妆品包材这一细分领域。

当前,全球化妆品包装仍以PP、PET、ABS等不可降解材料为主,回收率极低。要解决化妆品包装的白色污染问题,采用可降解生物基材料已成为行业共识。欧莱雅更是在年报中明确承诺,“将在2030年前全面替代不可再生石油基材料。”

针对化妆品包装回收难题,恒碳科技创新性地推出了两大解决方案:一是不透明包装方案,采用经PDO改性的PHA材料,彻底突破传统PHA材料的脆性缺陷;

二是透明包装方案,通过PDO与碳酸二甲酯的催化酯交换反应制备TMC单体,再与PLA进行共聚改性,最终开发的PLA-TMC复合材料经精密吹塑成型后,完全达到高端透明包装的所有技术要求。

值得注意的是,Biebl®PDO具有多元化应用价值。除作为包装材料外,还可作为高效保湿剂、防腐增强剂和促渗剂等功能性成分,为品牌方提供可量化的ESG解决方案。

比如,在保湿性能方面,Biebl®PDO能长效锁水,并构建天然保湿屏障,提升面霜、乳液等产品的滋润效果。在触感上,其清爽轻盈的质地则赋予产品优异的使用体验,避免了传统保湿剂的黏腻感。

突破美妆边界,Biebl®PDO同样展现出色适应性:其衍生的PTT纤维兼具的柔软亲肤与氨纶的弹性优势,实现舒适性与功能性的双重突破;在聚酯材料、日用品等领域亦大有可为。

而为了让世界看见中国方案,恒碳科技马不停蹄奔赴全球展会。上月,公司先后亮相上海荣格PCT展会和韩国in-cosmetics korea两大行业盛会,通过密集的商务洽谈达成多项合作意向,国际影响力快速提升。

谈及未来发展,张炽坚信心十足地表示,“我们将以Biebl®PDO为核心原料,持续开发下游衍生产品,推动各行业实现材料端的绿色升级。”

可以说,40余年的科研积淀让恒碳科技在生物基浪潮中锚定PDO,既实现了企业价值的持续跃升,也为中国方案写下了最富想象力的注脚。